Altglas zählt zu den Haushaltsabfällen und verursacht nicht nur Beeinträchtigungen und Unannehmlichkeiten für Produktion und Alltag, sondern verschmutzt auch die Umwelt, beansprucht wertvolle Flächen und erhöht die Umweltbelastung. Schätzungen zufolge produziert China jährlich rund 3,2 Millionen Tonnen Altglas, was etwa 2 % des gesamten kommunalen Abfallaufkommens entspricht. Mit dem wachsenden nationalen Wirtschaftswachstum und dem steigenden Lebensstandard hat auch die Gesamtmenge an Altglas zugenommen. Im Bereich Recycling und Verwertung von Altglas haben einige Industrieländer, darunter Großbritannien und die USA, bemerkenswerte Erfolge erzielt. Europäische und amerikanische Länder setzen Altglas erfolgreich in Bauprojekten ein, was eine effektive Methode zur Verwertung großer Mengen darstellt. Da Altglas nicht sortiert werden muss und keine Farbanforderungen bestehen, wird es beispielsweise bei Mosaiken zu einem Baustoff verarbeitet. Als Hersteller von Altglasmühlen bietet HCM Machinery mit seinen Anlagen eine optimale Unterstützung für das Altglasrecycling. Heute stellen wir Ihnen den Produktionsprozess von Mosaiken aus Altglasrecyclingglas vor.

1. Aufbereitung von Phosphatgestein: Die Aufbereitung von Phosphatgestein ist der erste Schritt der Phosphatgesteinsverarbeitung. Ziel ist die Trennung der nutzbaren Mineralien von den Verunreinigungen im Phosphatgestein mittels physikalischer und chemischer Verfahren. Gängige Aufbereitungsverfahren sind die Schwerkrafttrennung, die Flotation und die Magnetscheidung. Die Schwerkrafttrennung nutzt die Dichteunterschiede der Mineralien im Erz, die Flotation die Auftriebsunterschiede und die Magnetscheidung die magnetischen Unterschiede.

2. Brechen und Mahlen von Phosphatgestein: Nach der Aufbereitung muss das Phosphatgestein gebrochen und gemahlen werden, um die wertvollen Mineralien im Erz besser freizusetzen. Zum Brechen werden üblicherweise Backenbrecher, Kegelbrecher und andere Anlagen eingesetzt, um das Phosphatgestein auf die gewünschte Korngröße zu bringen. Das Mahlen erfolgt mit einer großen Mühle zur Herstellung und Weiterverarbeitung von Phosphatpulver, um das gebrochene Erz fein zu vermahlen und die erforderliche Feinheit zu erreichen.

3. Laugung von Phosphatgestein: Die Laugung ist ein entscheidender Schritt bei der Aufbereitung von Phosphatgestein, durch den wertvolle Bestandteile wie Phosphat aus dem Erz gelöst werden können. Zu den gängigen Laugungsverfahren zählen die Säurelaugung, die Alkalilaugung und die Oxidationslaugung. Bei der Säurelaugung wird eine saure Lösung, bei der Alkalilaugung eine alkalische Lösung und bei der Oxidationslaugung ein Oxidationsmittel verwendet, um das Phosphat zu lösen.

4. Fällung und Filtration von Phosphaterzen: Nach der Laugung muss die Lösung der wertvollen Bestandteile, wie z. B. Phosphat, gefällt und filtriert werden, um die festen Phosphatprodukte abzutrennen. Bei der Fällung wird ein Fällungsmittel eingesetzt, um die Phosphatkomponente der Lösung in einen festen Niederschlag umzuwandeln. Die Filtration ist die Abtrennung des Niederschlags von der Lösung mithilfe von Filteranlagen.

5. Trocknung und Sinterung von Phosphatgestein: Nach der Filtration muss das Sediment getrocknet und gesintert werden, um das fertige Phosphatprodukt zu erhalten. Bei der Trocknung wird dem Sediment mithilfe von Trocknungsanlagen das Wasser entzogen. Die Sinterung erfolgt durch Trocknung des Sediments bei hohen Temperaturen, wodurch dichte Phosphatpartikel entstehen.

6. Behandlung von Phosphaterzrückständen: Bei der Phosphaterzverarbeitung fallen Rückstände an, die nicht extrahierte Mineralien und Verunreinigungen enthalten. Um Umweltbelastung und Ressourcenverschwendung zu reduzieren, müssen diese Rückstände behandelt werden. Gängige Behandlungsmethoden sind die Ablagerung, das Recycling und die umfassende Verwertung der Rückstände.

Die Herstellung von Mosaiken aus Altglas erfolgt im Wesentlichen durch Sintern oder Schmelzen. Die Verfahren beider Verfahren ähneln denen von Keramikmosaiken. Zunächst wird das Altglas in einer Altglasmühle fein gemahlen, bis die erforderliche Feinheit des Glaspulvers erreicht ist. Anschließend werden Bindemittel (anorganisch oder organisch) und Farb- bzw. Entfärbungsmittel hinzugefügt und mit einem Mischer zu einer homogenen Masse vermengt. Diese Masse wird durch Trockenpressen in verschiedene geometrische Formen gebracht und anschließend in einem Rollenofen, Plattenofen oder Tunnelofen bei 800–900 °C gesintert. Die Sinterzeit beträgt in der Regel 1,5–2,5 Stunden. Nach dem Abkühlen werden die Produkte geprüft, gelagert, getrocknet, verpackt oder anderweitig verarbeitet. Nicht normgerechte Produkte werden recycelt. Das Schmelzverfahren basiert auf Altglas (25–60 % als Hauptrohstoff). Durch die Zugabe von Quarzsand, Feldspat, Kalkstein, Soda, Emulgierungsmitteln und Farbstoffen wird das Altglas zu einem homogenen Pulver vermahlen und anschließend in einem Hochtemperatur-Schmelzofen (1400–1500 °C) zu einer homogenen Glasschmelze geschmolzen. Diese fließt in einen Kalander und wird zu einem Glasblock mit der gewünschten Größe und Form gepresst. Anschließend wird sie in einen Kühlofen gegeben. Die getemperten Produkte können nach Prüfung, Lagerung und Verpackung eingelagert oder ausgeliefert werden.

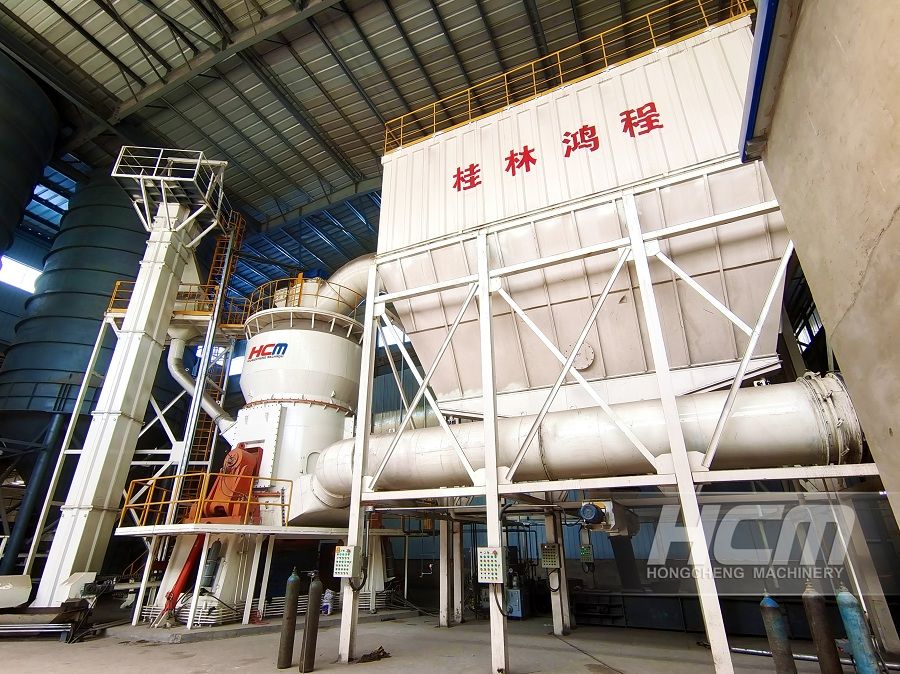

Altglasrecycling: Glasmosaike basieren auf dem Mahlen von Altglas zu Glaspulver. Eine Altglasmühle ist eine Produktionsanlage zur Verarbeitung von Glaspulver. Die Altglasmühle wird hergestellt vonHCM Maschinen has HC, HCQ and other models, which can process 80-400 mesh glass powder with large output, low energy consumption, small equipment area and simple technology. If you have waste glass recycling needs, welcome to call us to learn more about waste glass mill equipment:hcmkt@hcmilling.com

Veröffentlichungsdatum: 08.01.2024