Einführung in Petrolkoks

Petrolkoks entsteht durch Destillation zur Trennung von leichten und schweren Ölen. Das schwere Öl wird anschließend durch thermisches Cracken zum Endprodukt umgewandelt. Optisch ist Koks in unregelmäßiger Form und Größe als schwarze Klumpen (oder Partikel) mit metallischem Glanz erkennbar. Die Kokspartikel weisen eine poröse Struktur auf. Hauptbestandteil ist Kohlenstoff mit einem Anteil von über 80 Gew.-%, der Rest besteht aus Wasserstoff, Sauerstoff, Stickstoff, Schwefel und Metallen. Petrolkoks besitzt einzigartige physikalische, chemische und mechanische Eigenschaften. Nichtflüchtiger Kohlenstoff, der einen Teil seiner Wärme freisetzt, flüchtige Bestandteile und mineralische Verunreinigungen (Schwefel, Metallverbindungen, Wasser, Asche usw.) bestimmen die chemischen Eigenschaften des Kokses.

Nadelkokain:Nadelkoks weist eine ausgeprägte Nadelstruktur und Fasertextur auf und wird hauptsächlich als Hochleistungsgraphitelektrode in der Stahlherstellung eingesetzt. Für Nadelkoks gelten strenge Qualitätsanforderungen hinsichtlich Schwefelgehalt, Aschegehalt, flüchtigen Bestandteilen und Reindichte etc., weshalb besondere Anforderungen an die Verarbeitung und die Rohstoffe gestellt werden.

Schwammcola:hohe chemische Reaktivität, geringer Verunreinigungsgehalt, hauptsächlich verwendet in der Aluminium- und Kohlenstoffindustrie.

Shot-Coke oder Globular-Coke:Zylindrisch-kugelförmige Gestalt mit einem Durchmesser von 0,6-30 mm, üblicherweise hergestellt aus schwefelreichen Asphaltierungsrückständen, kann nur zur Stromerzeugung, Zementherstellung und für andere industrielle Brennstoffe verwendet werden.

Kokspulver:Das Produkt wird durch Wirbelschichtverkokung hergestellt, die Partikel sind fein (Durchmesser 0,1-0,4 mm), der hohe Anteil an flüchtigen Bestandteilen und der hohe Wärmeausdehnungskoeffizient verhindern eine direkte Verwendung in Elektroden und der Kohlenstoffindustrie.

Anwendung von Petrolkoks

Hauptanwendungsgebiet von Petrolkoks in China ist die elektrolytische Aluminiumindustrie, die über 65 % des Gesamtverbrauchs ausmacht. Es folgen die Kohlenstoff-, Silizium- und andere Hüttenindustrien. Petrolkoks wird hauptsächlich als Brennstoff in der Zement-, Energie-, Glas- und anderen Industrien eingesetzt, hat aber einen geringen Anteil. Derzeit sind Angebot und Nachfrage nach inländischem Petrolkoks im Wesentlichen ausgeglichen. Aufgrund des Exports großer Mengen an schwefelarmem, hochwertigem Petrolkoks ist das Gesamtangebot an inländischem Petrolkoks jedoch unzureichend, sodass mittel- und hochschwefeliger Petrolkoks importiert werden muss. Mit dem Bau zahlreicher Kokereien in den letzten Jahren wird die inländische Petrolkoksproduktion gesteigert und erweitert werden.

① Die Glasindustrie ist eine energieintensive Branche. Ihre Brennstoffkosten machen etwa 35 % bis 50 % der Glaskosten aus. Der Glasofen ist der energieintensivste Bestandteil der Glasproduktionslinie. ② Nach der Zündung kann der Glasofen erst nach einer Generalüberholung (alle 3–5 Jahre) abgeschaltet werden. Daher muss kontinuierlich Brennstoff zugeführt werden, um die Ofentemperatur von mehreren tausend Grad Celsius zu gewährleisten. Aus diesem Grund verfügt die Pulverisierungsanlage in der Regel über Reservemühlen, um eine kontinuierliche Produktion sicherzustellen. ③ In der Glasindustrie wird Petrolkokspulver verwendet, dessen Feinheit 200 Mesh D90 betragen muss. ④ Der Wassergehalt des Rohkokses liegt üblicherweise zwischen 8 % und 15 % und muss vor der Verarbeitung in der Mühle getrocknet werden. ⑤ Je niedriger der Feuchtigkeitsgehalt des Endprodukts ist, desto besser. Im Allgemeinen erzielt ein offenes Kreislaufsystem eine bessere Entwässerungswirkung.

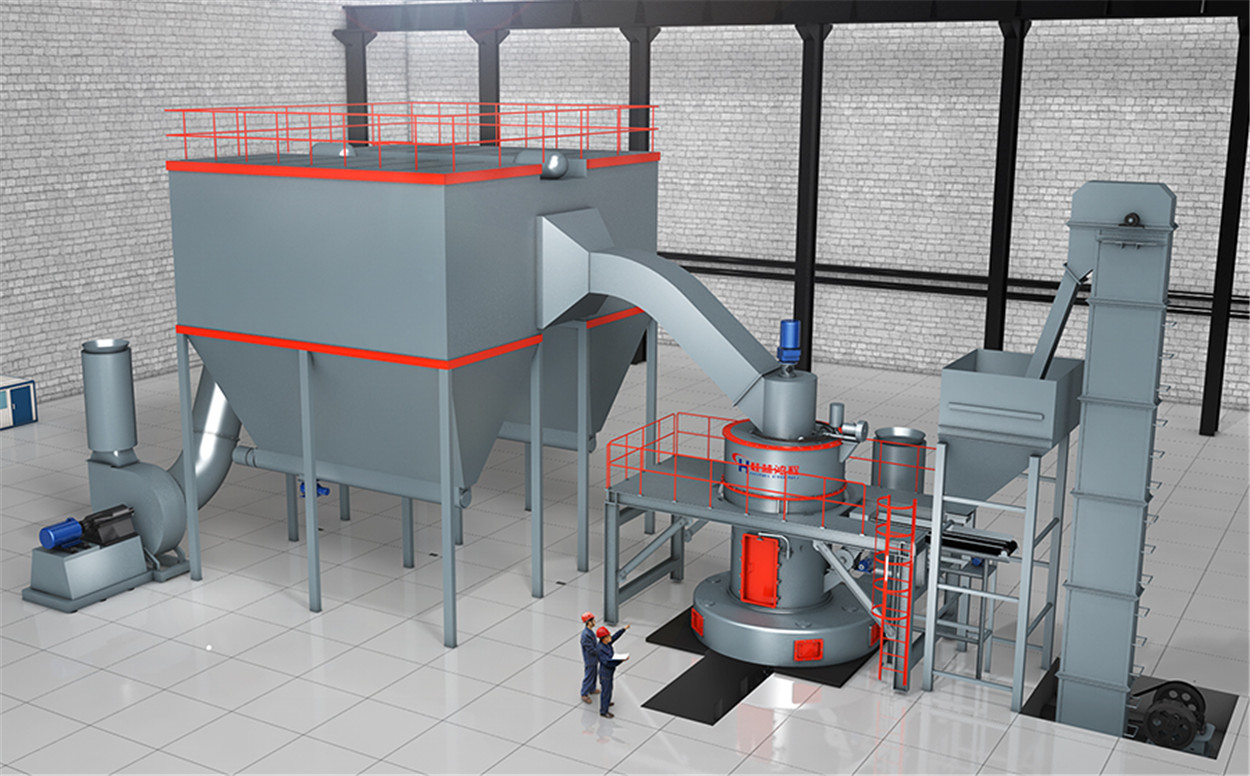

Prozessablauf der Petrolkoks-Pulverisierung

Schlüsselparameter der Petrolkoksvermahlung

| Mahlbarkeitsfaktor | Primärfeuchte (%) | Restfeuchte (%) |

| >100 | ≤6 | ≤3 |

| >90 | ≤6 | ≤3 |

| >80 | ≤6 | ≤3 |

| >70 | ≤6 | ≤3 |

| >60 | ≤6 | ≤3 |

| <40 | ≤6 | ≤3 |

Anmerkungen:

1. Der Mahlkoeffizient des Petrolkoksmaterials ist der Faktor, der die Ausbeute der Mahlanlage beeinflusst. Je niedriger der Mahlkoeffizient, desto geringer die Ausbeute;

- Die anfängliche Restfeuchte der Rohstoffe beträgt im Allgemeinen 6 %. Liegt der Feuchtigkeitsgehalt der Rohstoffe über 6 %, kann der Trockner oder die Mühle mit Heißluftzufuhr ausgestattet werden, um den Feuchtigkeitsgehalt zu reduzieren und so die Ausbeute und Qualität der Endprodukte zu verbessern.

Auswahlprogramm für Maschinenmodelle zur Herstellung von Petrolkokspulver

| 200 Mesh D90 | Raymond-Mühle |

|

| Vertikalwalzenmühle | Die in Xiangfan eingesetzte Vertikalwalzenmühle 1250 hat aufgrund ihres alten Typs und der jahrelangen Nichtmodernisierung einen hohen Energieverbrauch. Für den Kunden ist die Funktion der Heißluftzufuhr von entscheidender Bedeutung. | |

| Prallmühle | Vor 2009 hatte das Unternehmen in Mianyang (Sichuan) und Suowei (Shanghai) einen Marktanteil von 80 %, der nun aber verschwindet. |

Analyse der Vor- und Nachteile verschiedener Mahlwerke:

Raymond Mill:Mit niedrigen Investitionskosten, hoher Leistung, niedrigem Energieverbrauch, stabiler Ausrüstung und geringen Wartungskosten ist es eine ideale Ausrüstung zur Pulverisierung von Petrolkoks;

Vertikalmühle:hohe Investitionskosten, hohe Produktionsleistung und hoher Energieverbrauch;

Prallmühle:niedrige Investitionskosten, geringe Produktivität, hoher Energieverbrauch, hohe Ausfallrate der Anlagen und hohe Wartungskosten;

Analyse von Mahlmühlenmodellen

Vorteile der HC-Serie von Mahlmühlen bei der Zerkleinerung von Petrolkoks:

1. HC Petroleum Koksmühle Struktur: Hoher Mahldruck und hohe Leistung, die 30 % höher ist als die einer herkömmlichen Pendelmühle. Die Leistung ist mehr als 200 % höher als die einer Prallmühle.

2. Hohe Klassifizierungsgenauigkeit: Die Produktfeinheit erfordert im Allgemeinen 200 Mesh (D90), und wenn sie höher ist, erreicht sie 200 Mesh (D99).

3. Das Mahlwerk zeichnet sich durch geringe Geräuschentwicklung, geringe Vibrationen und eine hohe Umweltverträglichkeit aus.

4. Niedriger Wartungsaufwand, bequeme Wartung und geringe Arbeitskosten.

5. Gemäß den Prozessanforderungen kann das Mahlsystem 300 °C heiße Luft durchlassen, um die Trocknung und das Mahlen zu realisieren (Beispiel: Baumaterialien für die Drei-Schluchten-Region).

Anmerkung: Derzeit haben die Mahlmühlen HC1300 und HC1700 einen Marktanteil von über 90 % im Bereich der Petrolkoks-Pulverisierung.

Phase I:CAnsturm der Rohstoffe

Das großePetrolkoksDas Material wird im Brecher auf die Aufgabefeinheit (15 mm-50 mm) zerkleinert, die in die Mahlmühle gelangen kann.

BühneII: GRindenbildung

Die zerquetschtenPetrolkoksKleinere Materialmengen werden mittels des Elevators in den Vorratsbehälter befördert und anschließend mittels des Zuführers gleichmäßig und quantitativ in die Mahlkammer der Mühle zum Mahlen geleitet.

Phase III:Klassifizierening

Das gemahlene Material wird durch das Sortiersystem klassifiziert, und das nicht qualifizierte Pulver wird durch den Sichter klassifiziert und zur erneuten Vermahlung in die Hauptmaschine zurückgeführt.

BühneV: CSammlung von Fertigprodukten

Das der Feinheitsvorgabe entsprechende Pulver strömt zusammen mit dem Gas durch die Rohrleitung und gelangt zur Abscheidung und Sammlung in den Staubabscheider. Das gesammelte Fertigpulver wird mittels Förderanlage durch den Auslass in das Fertigproduktsilo befördert und anschließend vom Pulvertanker oder einer automatischen Verpackungsanlage abgefüllt.

Anwendungsbeispiele für die Verarbeitung von Petrolkokspulver

Modell und Anzahl dieser Anlagen: 3 HC2000 Produktionslinien

Verarbeitungsrohstoffe: Pelletkoks und Schwammkoks

Feinheit des Endprodukts: 200 Mesh D95

Kapazität: 14-20 t/h

Der Projektinhaber hat die Auswahl der Ausrüstung für die Petrolkoks-Mahlmühle mehrfach geprüft. Nach einem umfassenden Vergleich mit zahlreichen Herstellern von Mahlmaschinen erwarb er sukzessive mehrere Anlagen der Modelle Guilin Hongcheng HC1700 und HC2000 und pflegt seit vielen Jahren eine freundschaftliche und partnerschaftliche Zusammenarbeit mit Guilin Hongcheng. In den letzten Jahren wurden zahlreiche neue Glasproduktionslinien errichtet. Guilin Hongcheng entsandte daraufhin wiederholt Ingenieure zum Kunden, um dessen Bedürfnisse zu erfüllen. Die Mahlanlagen von Guilin Hongcheng kommen seit drei Jahren in den Petrolkoks-Pulverisierungsprojekten der Glasfabrik zum Einsatz. Die von Guilin Hongcheng entwickelte Petrolkoks-Pulverisierungsanlage zeichnet sich durch einen stabilen Betrieb, hohe Leistung, geringen Energieverbrauch und geringe Staubbelastung in der Pulverisierungshalle aus und wurde von den Kunden sehr gelobt.

Veröffentlichungsdatum: 22. Oktober 2021